Equipamentos de Beneficiamento

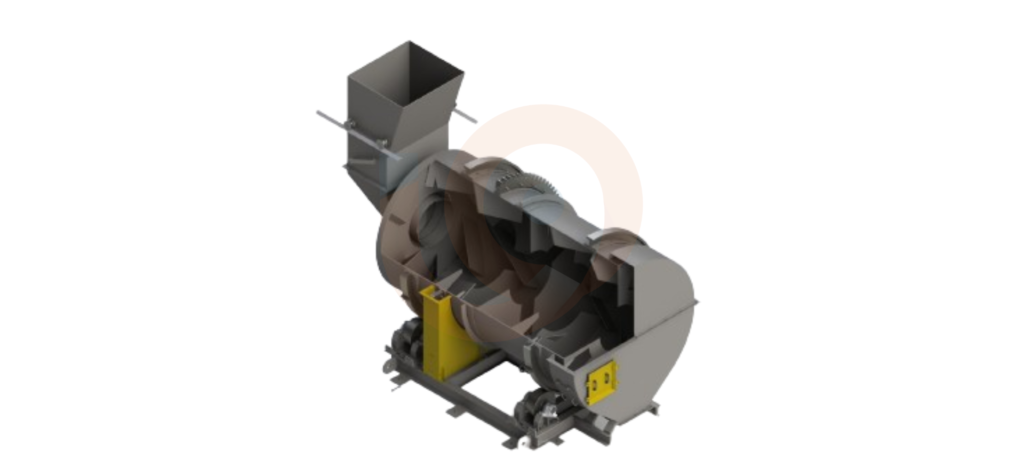

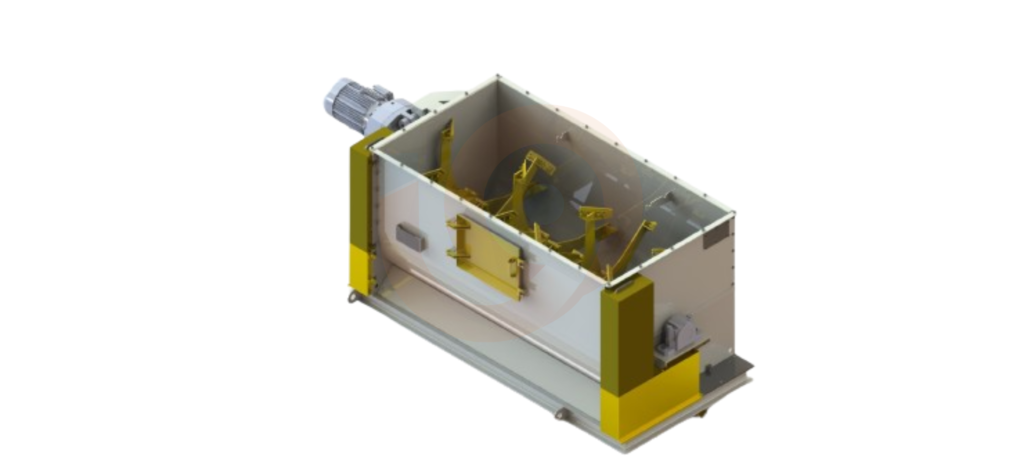

Misturador Ribbon

Um misturador ribbon, também conhecido como misturador de fita, é um equipamento amplamente utilizado na indústria de fertilizantes para misturar materiais granulados e em pó de forma homogênea. Esse tipo de misturador é especialmente projetado para garantir uma distribuição uniforme dos ingredientes, o que é essencial para obter produtos de alta qualidade e com composição consistente.

O misturador ribbon é composto por uma estrutura sólida, geralmente feita de aço, que fornece a base e o suporte para o equipamento. Essa estrutura é projetada para suportar cargas pesadas e resistir às forças mecânicas geradas durante o processo de mistura.

O misturador possui um tubo longo e horizontal, geralmente em forma de U ou de fita (daí o nome misturador ribbon), que é o local onde ocorre a mistura dos materiais. O tubo é equipado com duas ou mais fitas helicoidais internas que se estendem por toda a sua extensão.

As fitas helicoidais são responsáveis por promover o movimento dos materiais dentro do tubo de mistura. Elas são projetadas para girar de forma helicoidal, movendo os materiais para cima e para baixo e garantindo uma mistura completa ao longo de todo o comprimento do tubo.

O tubo de mistura é equipado com tampas nas extremidades, permitindo o acesso para carregamento dos materiais e descarga após a mistura. Além disso, o misturador pode possuir portas de inspeção ao longo do tubo, que facilitam a verificação e a limpeza do equipamento. A limpeza adequada e a manutenção regular do misturador são fundamentais para garantir o bom funcionamento e a longa vida útil do equipamento.

Alguns misturadores ribbon são equipados com um sistema de adição de líquidos, como água ou aglutinantes, para auxiliar na mistura dos materiais e melhorar a homogeneidade do produto final.

O misturador pode ser controlado manualmente por um operador ou pode ser integrado a um sistema de automação. A automação pode permitir a programação de tempos de mistura, ajustes de velocidade das fitas e controle preciso do processo de mistura.

O misturador ribbon é composto por uma estrutura sólida, geralmente feita de aço, que fornece a base e o suporte para o equipamento. Essa estrutura é projetada para suportar cargas pesadas e resistir às forças mecânicas geradas durante o processo de mistura.

O misturador possui um tubo longo e horizontal, geralmente em forma de U ou de fita (daí o nome misturador ribbon), que é o local onde ocorre a mistura dos materiais. O tubo é equipado com duas ou mais fitas helicoidais internas que se estendem por toda a sua extensão.

As fitas helicoidais são responsáveis por promover o movimento dos materiais dentro do tubo de mistura. Elas são projetadas para girar de forma helicoidal, movendo os materiais para cima e para baixo e garantindo uma mistura completa ao longo de todo o comprimento do tubo.

O tubo de mistura é equipado com tampas nas extremidades, permitindo o acesso para carregamento dos materiais e descarga após a mistura. Além disso, o misturador pode possuir portas de inspeção ao longo do tubo, que facilitam a verificação e a limpeza do equipamento. A limpeza adequada e a manutenção regular do misturador são fundamentais para garantir o bom funcionamento e a longa vida útil do equipamento.

Alguns misturadores ribbon são equipados com um sistema de adição de líquidos, como água ou aglutinantes, para auxiliar na mistura dos materiais e melhorar a homogeneidade do produto final.

O misturador pode ser controlado manualmente por um operador ou pode ser integrado a um sistema de automação. A automação pode permitir a programação de tempos de mistura, ajustes de velocidade das fitas e controle preciso do processo de mistura.

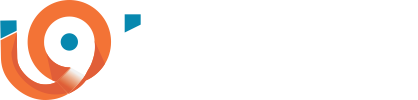

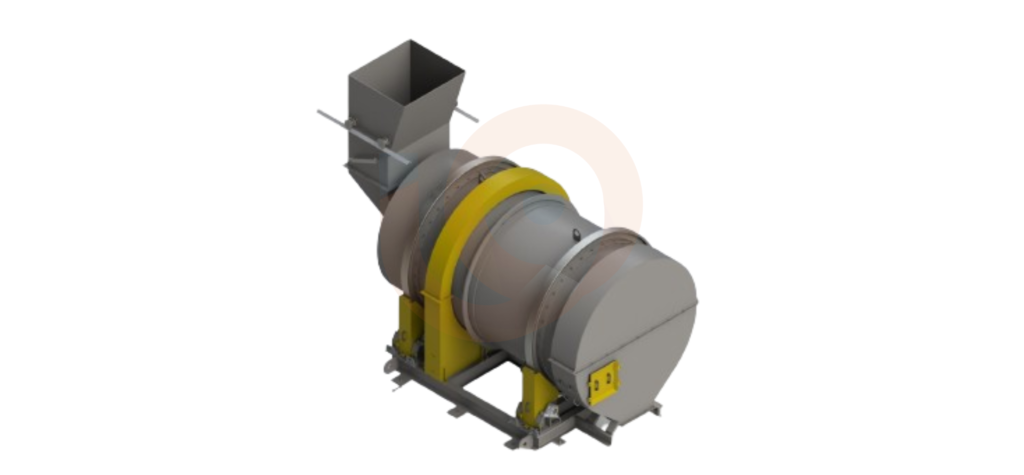

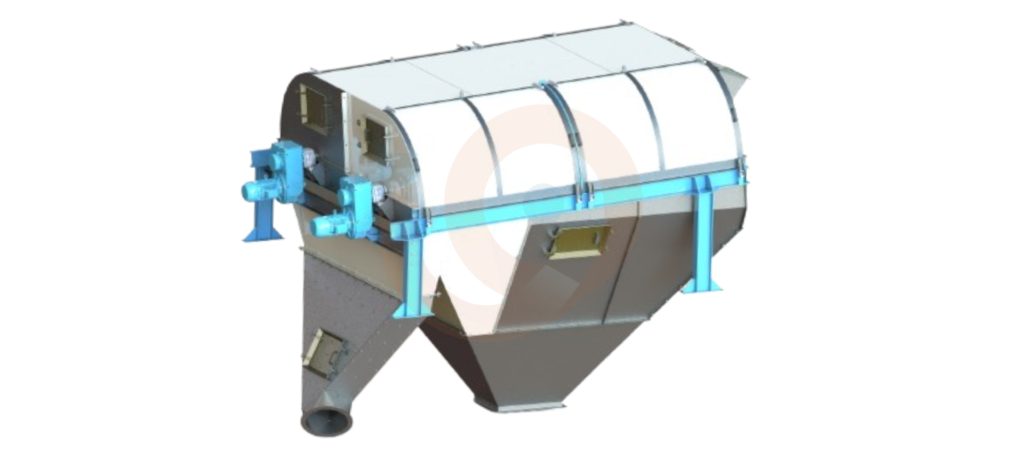

Misturador Rotativo

Um misturador rotativo para fertilizantes é um equipamento especialmente projetado para a homogeneização eficiente de fertilizantes em pó ou granulados. Esses misturadores são amplamente utilizados na indústria de fertilizantes para combinar diferentes ingredientes e garantir que o produto final seja uniforme em composição.

No interior do tambor, são fixadas pás ou palhetas que se estendem ao longo do comprimento do tambor. Essas pás são projetadas para levantar e agitar os fertilizantes à medida que o tambor gira, promovendo a mistura completa dos componentes.

O tambor misturador possui uma entrada por onde os diferentes ingredientes do fertilizante são adicionados. Uma vez que os materiais estão dentro do tambor, a tampa é fechada para evitar vazamentos durante a operação. Na outra extremidade, há uma saída por onde o fertilizante misturado é descarregado após o processo de mistura.

Para evitar vazamentos de material durante a operação, o tambor pode ser equipado com sistemas de vedação, como anéis de vedação ou juntas.

O misturador rotativo para fertilizantes pode ser controlado manualmente por um operador ou pode ser integrado a um sistema de automação. A automação permite a programação da velocidade de rotação, tempo de mistura e outros parâmetros para garantir a precisão da mistura.

No interior do tambor, são fixadas pás ou palhetas que se estendem ao longo do comprimento do tambor. Essas pás são projetadas para levantar e agitar os fertilizantes à medida que o tambor gira, promovendo a mistura completa dos componentes.

O tambor misturador possui uma entrada por onde os diferentes ingredientes do fertilizante são adicionados. Uma vez que os materiais estão dentro do tambor, a tampa é fechada para evitar vazamentos durante a operação. Na outra extremidade, há uma saída por onde o fertilizante misturado é descarregado após o processo de mistura.

Para evitar vazamentos de material durante a operação, o tambor pode ser equipado com sistemas de vedação, como anéis de vedação ou juntas.

O misturador rotativo para fertilizantes pode ser controlado manualmente por um operador ou pode ser integrado a um sistema de automação. A automação permite a programação da velocidade de rotação, tempo de mistura e outros parâmetros para garantir a precisão da mistura.

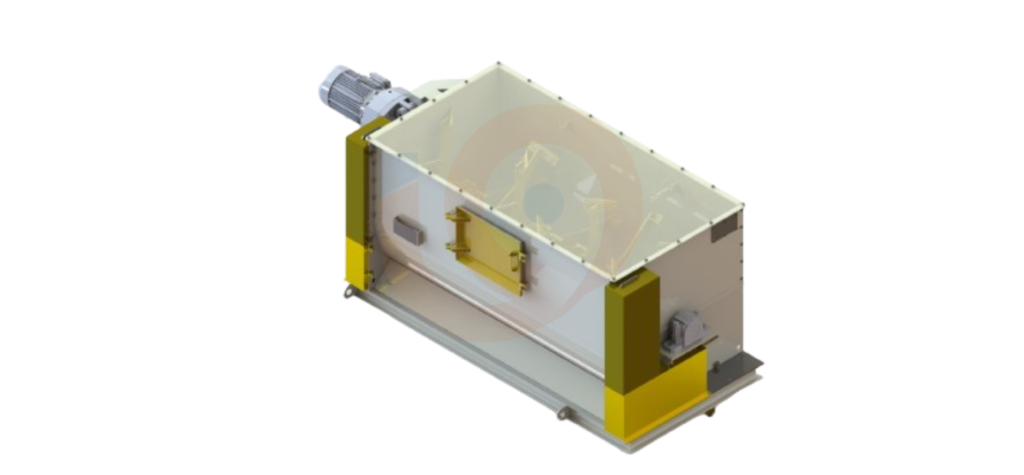

Misturador de Pás

Um misturador de pás para fertilizantes é um equipamento utilizado na indústria de fertilizantes para realizar a mistura eficiente de componentes sólidos granulados ou em pó. Esse tipo de misturador é especialmente adequado para materiais que possuem diferentes tamanhos de partículas e características de aderência.

O interior da câmara de mistura é equipado com pás misturadoras que são fixadas ao eixo central do equipamento. As pás são projetadas em diferentes formatos, como asas, paletas ou pás helicoidais, para promover a movimentação e a mistura dos materiais.

Alguns misturadores de pás para fertilizantes podem ser equipados com um sistema de agitação adicional, como agitadores internos ou pás adicionais, para garantir uma mistura mais completa, especialmente quando os fertilizantes possuem diferentes tamanhos de partículas ou características aderentes.

O interior da câmara de mistura é equipado com pás misturadoras que são fixadas ao eixo central do equipamento. As pás são projetadas em diferentes formatos, como asas, paletas ou pás helicoidais, para promover a movimentação e a mistura dos materiais.

Alguns misturadores de pás para fertilizantes podem ser equipados com um sistema de agitação adicional, como agitadores internos ou pás adicionais, para garantir uma mistura mais completa, especialmente quando os fertilizantes possuem diferentes tamanhos de partículas ou características aderentes.

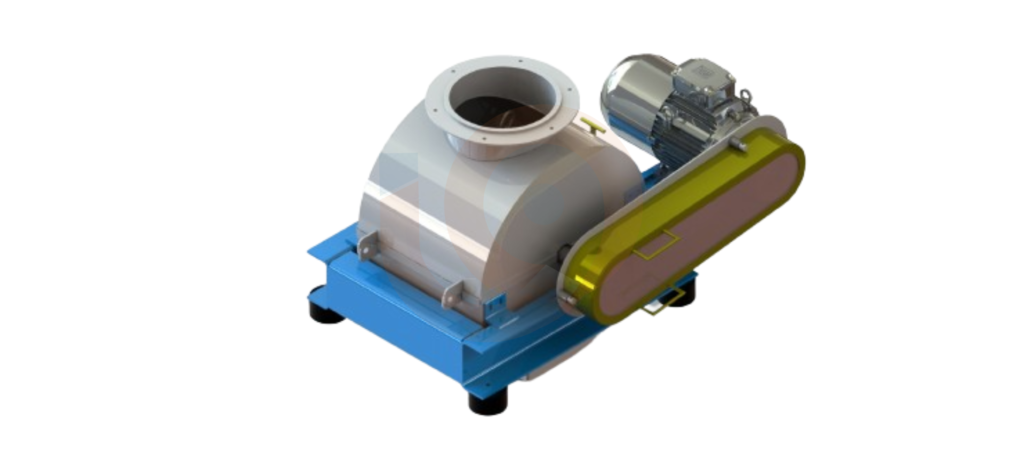

Moinhos de Correntes

O moinho de correntes é utilizado na indústria agrícola e de fertilizantes para processar materiais granulares ou em pó, transformando-os em partículas menores e mais uniformes.

Após o material ser reduzido ao tamanho desejado, ele é direcionado por gravidade até o elevador para recirculação do produto ou usando um mecanismo de transporte, como um transportador de rosca.

A velocidade e o ajuste do espaçamento entre as correntes e a parede da câmara podem ser ajustados para controlar o tamanho das partículas resultantes. Nossos equipamentos são dimensionados para diferentes capacidades produtivas.

Após o material ser reduzido ao tamanho desejado, ele é direcionado por gravidade até o elevador para recirculação do produto ou usando um mecanismo de transporte, como um transportador de rosca.

A velocidade e o ajuste do espaçamento entre as correntes e a parede da câmara podem ser ajustados para controlar o tamanho das partículas resultantes. Nossos equipamentos são dimensionados para diferentes capacidades produtivas.

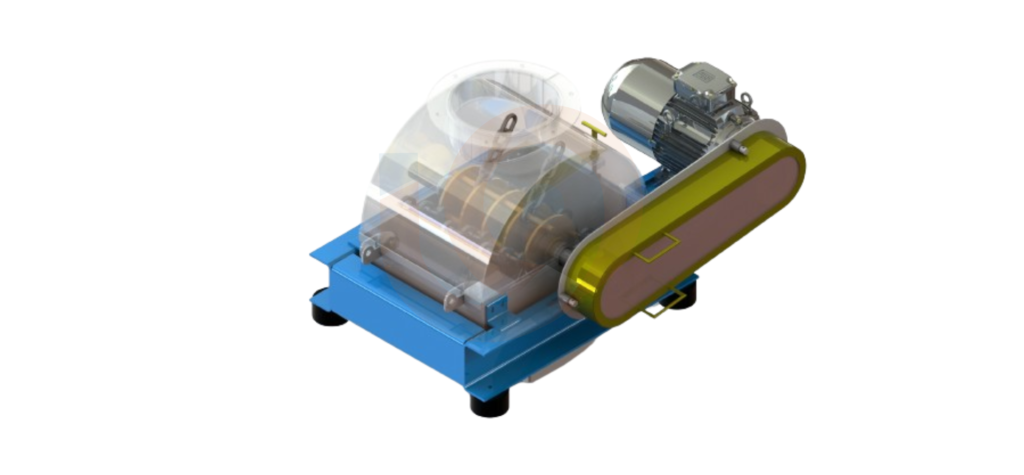

Moinhos de Facas

Um moinho de facas é um equipamento utilizado na indústria de fertilizantes para reduzir o tamanho das partículas dos materiais sólidos a granel, tornando-os mais uniformes e adequados para uso. Esse tipo de moinho é especialmente projetado para lidar com materiais resistentes, como fertilizantes granulados ou em forma de grãos.

O moinho de facas é composto por uma carcaça robusta, geralmente feita de aço resistente à abrasão e à corrosão, para suportar o desgaste causado pelo processamento contínuo dos fertilizantes.

No interior do moinho, há um conjunto de facas fixadas a um rotor giratório. Essas facas são projetadas com bordas afiadas para cortar e triturar os fertilizantes à medida que o rotor gira, reduzindo o tamanho das partículas.

Os fertilizantes são alimentados no moinho por meio de uma abertura de entrada. Após a trituração, o material reduzido é descarregado por uma abertura de saída, que pode ser equipada com uma peneira para controlar o tamanho das partículas resultantes.

O moinho de facas deve ser equipado com sistemas de segurança, como sensores e dispositivos de parada de emergência, para evitar acidentes durante a operação.

A facilidade de limpeza e manutenção do moinho é importante para garantir um funcionamento adequado e prolongar a vida útil do equipamento.

O moinho de facas é composto por uma carcaça robusta, geralmente feita de aço resistente à abrasão e à corrosão, para suportar o desgaste causado pelo processamento contínuo dos fertilizantes.

No interior do moinho, há um conjunto de facas fixadas a um rotor giratório. Essas facas são projetadas com bordas afiadas para cortar e triturar os fertilizantes à medida que o rotor gira, reduzindo o tamanho das partículas.

Os fertilizantes são alimentados no moinho por meio de uma abertura de entrada. Após a trituração, o material reduzido é descarregado por uma abertura de saída, que pode ser equipada com uma peneira para controlar o tamanho das partículas resultantes.

O moinho de facas deve ser equipado com sistemas de segurança, como sensores e dispositivos de parada de emergência, para evitar acidentes durante a operação.

A facilidade de limpeza e manutenção do moinho é importante para garantir um funcionamento adequado e prolongar a vida útil do equipamento.

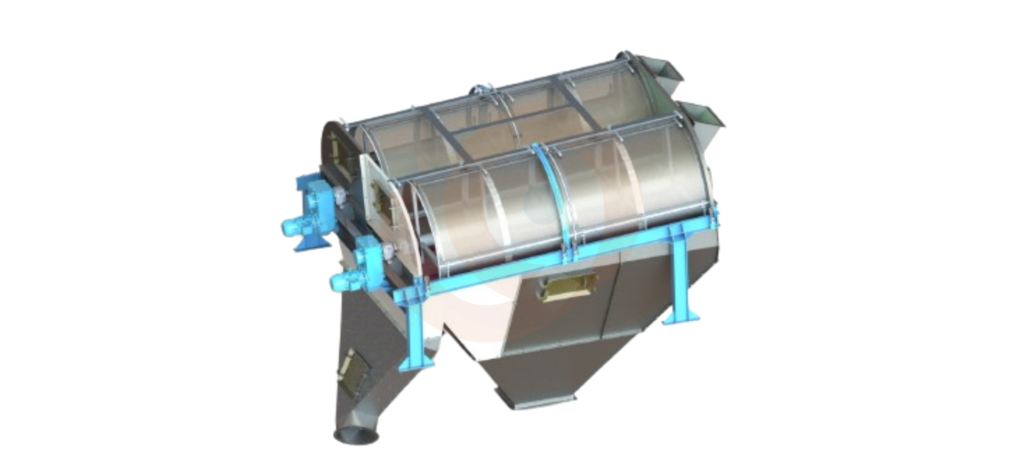

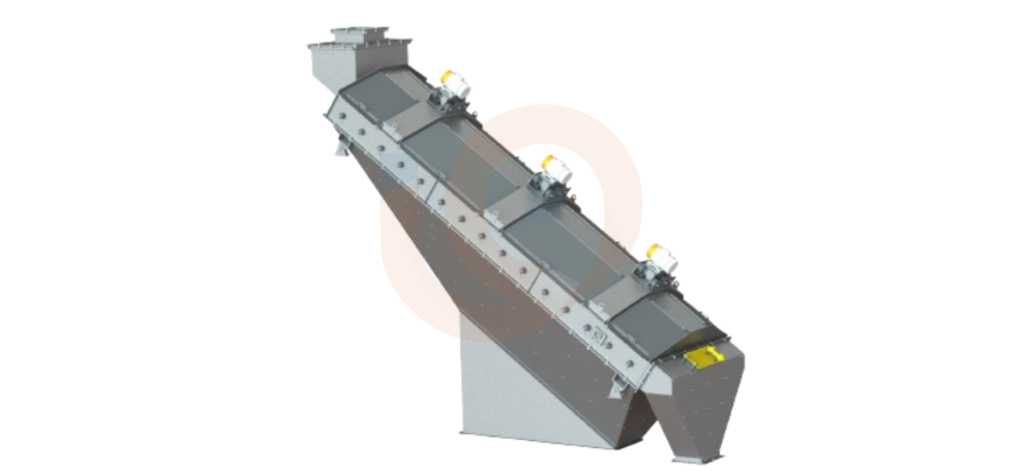

Peneiras Rotativas & Vibratórias

As peneiras de fertilizantes são equipamentos utilizados na indústria agrícola e de fertilizantes para classificar, separar e garantir a uniformidade dos materiais granulados. Essas peneiras são projetadas para permitir a passagem dos grânulos dentro de um tamanho específico e reter partículas indesejadas ou fora das especificações do produto final.

As peneiras de fertilizantes são geralmente compostas por uma estrutura robusta, feita de aço ou outro material resistente, que fornece a base e o suporte para o equipamento. Essa estrutura é projetada para suportar as forças mecânicas geradas durante o processo de peneiramento.

A parte principal da peneira é a tela de peneiramento, que é uma superfície perfurada ou com aberturas que permitem que os grânulos passem através dela. Essa tela pode ser feita de diversos materiais, como aço inoxidável, poliuretano ou nylon, dependendo da aplicação e da necessidade de resistência à abrasão ou corrosão.

Algumas peneiras possuem múltiplas camadas de tela, com aberturas de diferentes tamanhos, permitindo a classificação dos grânulos em várias frações de tamanho.

A tela de peneiramento é fixada a uma estrutura de suporte que pode ser vibratória ou estática, dependendo do tipo de peneira. A estrutura de suporte é projetada para acomodar e fixar a tela, garantindo sua estabilidade durante o processo de peneiramento.

Em algumas peneiras, especialmente as peneiras vibratórias, há um mecanismo vibratório que é responsável por gerar movimentos de vibração na tela. Essa vibração ajuda a facilitar o processo de peneiramento, melhorando a eficiência e a capacidade de classificação.

Os materiais a serem peneirados são alimentados na peneira por meio de um sistema adequado, como uma esteira transportadora ou um alimentador vibratório.

Na parte inferior da peneira, há uma comporta de descarga que permite a saída dos materiais classificados nas frações desejadas. Essa comporta pode ser ajustável para controlar o fluxo de saída dos grânulos.

Peneiras de fertilizantes podem ser equipadas com sistemas de limpeza para evitar o entupimento da tela devido ao acúmulo de materiais.

As peneiras de fertilizantes devem ser equipadas com proteções de segurança, como guardas e coberturas, para evitar o acesso acidental às partes móveis e proteger os operadores.

As peneiras de fertilizantes são geralmente compostas por uma estrutura robusta, feita de aço ou outro material resistente, que fornece a base e o suporte para o equipamento. Essa estrutura é projetada para suportar as forças mecânicas geradas durante o processo de peneiramento.

A parte principal da peneira é a tela de peneiramento, que é uma superfície perfurada ou com aberturas que permitem que os grânulos passem através dela. Essa tela pode ser feita de diversos materiais, como aço inoxidável, poliuretano ou nylon, dependendo da aplicação e da necessidade de resistência à abrasão ou corrosão.

Algumas peneiras possuem múltiplas camadas de tela, com aberturas de diferentes tamanhos, permitindo a classificação dos grânulos em várias frações de tamanho.

A tela de peneiramento é fixada a uma estrutura de suporte que pode ser vibratória ou estática, dependendo do tipo de peneira. A estrutura de suporte é projetada para acomodar e fixar a tela, garantindo sua estabilidade durante o processo de peneiramento.

Em algumas peneiras, especialmente as peneiras vibratórias, há um mecanismo vibratório que é responsável por gerar movimentos de vibração na tela. Essa vibração ajuda a facilitar o processo de peneiramento, melhorando a eficiência e a capacidade de classificação.

Os materiais a serem peneirados são alimentados na peneira por meio de um sistema adequado, como uma esteira transportadora ou um alimentador vibratório.

Na parte inferior da peneira, há uma comporta de descarga que permite a saída dos materiais classificados nas frações desejadas. Essa comporta pode ser ajustável para controlar o fluxo de saída dos grânulos.

Peneiras de fertilizantes podem ser equipadas com sistemas de limpeza para evitar o entupimento da tela devido ao acúmulo de materiais.

As peneiras de fertilizantes devem ser equipadas com proteções de segurança, como guardas e coberturas, para evitar o acesso acidental às partes móveis e proteger os operadores.